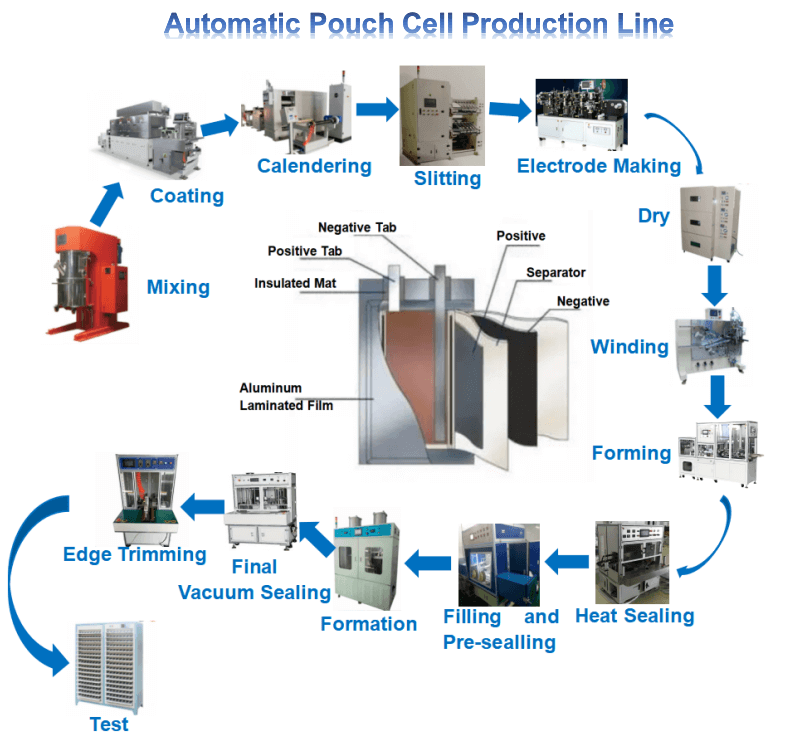

- пилот батареи / производственная линия

- аккумуляторная лаборатория сборки

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- Ли ионная батарея материалы

- катодные активные материалы

- анодные активные материалы

- Customized Battery Electrode

- Монета клеток материалы

- литиевый чип

- цилиндрические части ячейки

- аккумуляторные токосъемники

- батареи проводящих материалов

- электролит и мешочек

- Metal Mesh

- аккумуляторная батарея

- разделитель и лента

- алюминиевая ламинатная пленка

- полоса никеля / фольга

- Battery Tabs

- графеновые материалы

- Nickel Felt

- Titanium Fiber Felt

- Батарея

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- все аккумулятор в сборе машина

- тестер аккумулятора и анализатор

- Battery Safety Tester

- Material Characterization Tester

- вальцовочный пресс

- машина точечной сварки металла

- вакуумный смеситель

- обжимной / разборочный станок

- вакуумный запайщик

- заполнение электролитом

- штабелирующая / намоточная машина

- электрод для резки / резки

- формовочная машина

- NMP Solvent Treatment System

- Lithium Battery Production Plant

- Вакуумные перчаточного ящика

- печи

- Coaters

- PVD Coater

- гидравлический пресс

- Large Press Machine

- планетарный центробежный смеситель / мельница

- шаровая мельница

- лабораторная машина

- Вакуумные печи

- температура, влажность, тестовая камера

- Hardness Tester

- Spray Dryer

- Cutting Machine

- инкубатор

- роторные испарители

- Viscometer

- Three Roller Mill

- анализатор площади поверхности

- лабораторная дробилка

- уф-отверждения машина

- ультранизкие морозильники

- Water Chiller

- Laser Cleaning Machine

- другое лабораторное оборудование

- Cutting Machine

- пена металлическая электродная

- WhatsApp : +86 18659217588

- Отправить по электронной почте : David@tmaxcn.com

- Отправить по электронной почте : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

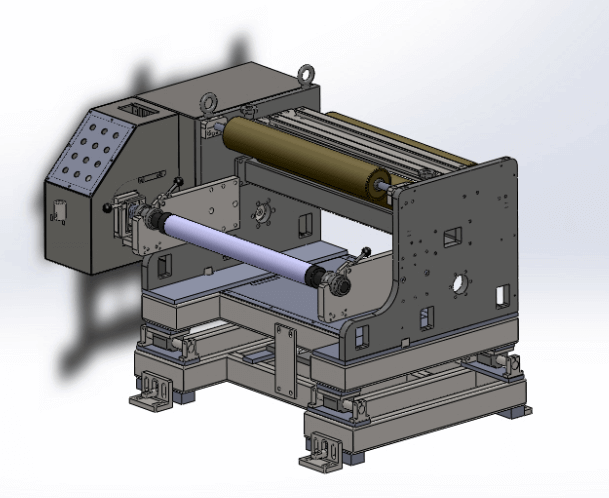

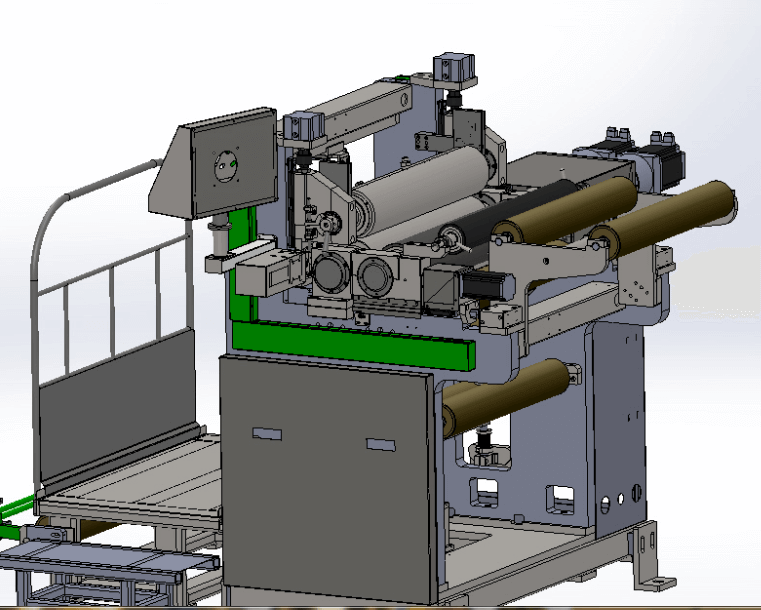

Машина для производства аккумуляторов с прерывистым и непрерывным нанесением покрытия

Model Number:

TMAX-ZL-LB650Оплата:

L/C D/A D/P T/T Western UnionDelivery Time:

5 days

- WhatsApp : +86 18659217588

- Отправить по электронной почте : David@tmaxcn.com

- Отправить по электронной почте : Davidtmaxcn@gmail.com

- Wechat : 18659217588

Предыдущий:

Машина для испытаний на герметичностьСледующая:

Автоматическая послойная укладочная машина для призматических ячеек

Машина для производства аккумуляторов с прерывистым и непрерывным нанесением покрытия

Устройство для нанесения покрытий серии ZL-LB — это профессиональное оборудование для нанесения покрытий на литиевые батареи.

1. Он подходит для процесса покрытия суспензионных систем, таких как фосфат лития на масляной или водной основе, маслянистая литий-кобальтовая кислота, тройной, манганат лития, никель-кобальтовый манганат лития, графит с отрицательным углеродом на масляной или водной основе, титанат лития, так далее;

2. Точность контроля натяжения может достигать уровня ± 1 Н при использовании полностью автоматической системы контроля натяжения с замкнутым контуром PID;

3. Импортные стандартные детали, такие как система управления OMRON PLC и высокоточный серводвигатель, используются для обеспечения сверхвысокой консистенции и стабильности продуктов с покрытием с точки зрения плотности поверхности и размера. Доля импортных стандартных деталей достигает 85%.

Характеристики

Подходящие материалы |

Фосфат лития-железа на масляной или водной основе, литий-кобальт, манганат лития, тройной, литий-никель-кобальт-манганат, титанат лития, углеродный графит и другие системы |

Параметры рабочей подложки |

Алюминиевая фольга: Толщина : 10-30 мкм; Ширина : 200-620мм; Диаметр рулона: макс. 500 мм; Вес: макс. 500 кг;

Медная фольга: Т закостенелость : 6-30 мкм; Ширина : 200-620мм; Диаметр рулона: макс. 500 мм; Вес: макс. 500 кг; |

Расчетная ширина рулона э |

650 мм |

Эффективный ширина покрытия |

200~580мм |

Механическая скорость работы оборудования |

12 м/мин |

С скорость плавания |

0,5-8 м/мин |

Подходящее материал вязкость |

2000~12000 имп/с |

Диапазон толщины одностороннего покрытия в сухом состоянии |

50-150 мкм |

Минимальная прерывистая длина |

5 мм |

Минимальная длина покрытия многоэтапного |

20мм |

Свойства растворителя |

Масляный растворитель : NMP (sg=1,033, b.p=204 ℃ ) Водный растворитель: H2O/NMP (удельный вес = 1,000, б. р=100℃) |

Подходящий твердый состав |

Анод: С . С. 60 %± 2 0% С атод : С . C. 50%±10%(ПВДФ система ) С . С. 50 %± 5 % ( СБР система ) |

Относительная плотность |

Анод: 1,5—2,59/см2 Катод: 1~1,89/см2 |

Метод покрытия |

Двухслойный двухсторонняя 3-ступенчатое прерывистое переносное покрытие на неравном расстоянии / автоматическое отслеживание второй стороны / непрерывное переносное покрытие |

Режим смены рулона |

руководство |

Направление движения основного материала |

Прямое покрытие, подложка вперед и назад с пустой фольгой |

Структура машины

1. Механизм размотки (ручная перемотка одной рукой)

Разматывающая часть в основном имеет три функции: активная размотка, автоматическая коррекция в реальном времени и автоматический контроль натяжения;

Активная размотка приводится в действие двигателем через синхронный шкив, а скорость размотки определяется в соответствии с изменением натяжения и скорости покрытия в реальном времени. Весь процесс выполняется автоматически, чтобы обеспечить идеальное соответствие скорости размотки и скорости покрытия. Это позволяет избежать больших колебаний натяжения, вызванных нелинейной выходной мощностью магнитного порошка, которая не может контролировать скорость разматывания в режиме реального времени и активно, когда обычный магнитный порошок пассивно разматывается, что влияет на скорость покрытия.

Монтажная конструкция ролика |

Установка встроенной вертикальной пластины (толщина 30 мм) |

Обработка поверхности ролика |

Окислительная обработка из алюминиевый рулон поверхность , твердость поверхности HRC65, биение рулона ≤ 20 мкм, шероховатость поверхности Ra0,8, параллельность ≤ 0,1 мм; |

Система контроля натяжения |

Полное автоматическое ПИД-регулирование постоянного напряжения; диапазон натяжения размотки :0 ~ 50Н; точность контроля натяжения ± 1 Н ; |

Метод коррекции |

Автоматическое управление EPC, ход 120 мм |

Метод намотки |

Разматывание в направлении вверх и вниз Катушка фиксируется 3-дюймовым надувным валом и надувным валом. Размотка одинарного надувного вала, двухсторонняя опора Платформа для ручного сращивания, режим двойного сжатия |

Субстрат направление движения |

вперед и назад |

Скорость движения субстрата |

12 м/мин |

Максимальный диаметр размотки |

Ф500мм |

Максимальная несущая способность надувного вала |

500 кг |

Количество разматывающихся надувных валов |

1 |

Система контроля |

Установите кнопку функциональной операции, которая может завершить операцию удлинения ленты, паузы, аварийной остановки, движения вперед и назад, выравнивания влево и вправо и т. д. |

Скорость размотки |

Скорость разматывания контролируется ПЛК в соответствии с установленной скоростью покрытия и данными об изменении натяжения в реальном времени; мощность размотки обеспечивается двигателем переменного тока + турбинным редуктором; |

2. Механизм покрытия

Головка машины в основном состоит из скребкового механизма, стального роликового механизма, резинового роликового механизма и привода резинового ролика.

· Механизм скребка приводит в движение высокоточный винтовой стержень к наклонному блоку через червячный редуктор и передает движение скребка вверх и вниз посредством горизонтального движения наклонного блока и наклонного блока, что обеспечивает регулировку точность более точна, легче контролировать и значительно уменьшает задний зазор.

· Стальной роликовый механизм соединен со стальным стержнем через двойную мембранную муфту через серводвигатель. Стальной роликовый подшипник использует высокоточный импортный подшипник, который обеспечивает биение ниже 1,5 мкм после установки благодаря уникальному методу установки.

· По сравнению с традиционным механизмом с резиновым валиком приводной двигатель зафиксирован, а мягкое соединение муфты с двойной диафрагмой позволяет избежать влияния вибрации двигателя на покрытие, обеспечивает точность покрытия, предотвращает движение двигателя и резинового валика назад и вперед. вместе, продлевает срок службы двигателя и снижает инерцию резинового валика во время нанесения покрытия.

·Приводной механизм резинового ролика соединяет двигатель и резиновый ролик через винтовой стержень и преобразует вращательное движение двигателя в переднее и заднее движение резинового ролика. Резиновое сиденье ролика и двигатель установлены на подвижном блоке скольжения, что обеспечивает быструю реакцию и высокую точность.

Структура установки |

Общая вертикальная пластинчатая конструкция толщиной 50 мм, общий вес 1 тонна |

Главный приводной двигатель |

Серводвигатель (750 Вт) |

Двигатель прерывистого толкания |

Серводвигатель (750 Вт) |

Обработка поверхности ролика |

Поверхность алюминиевого валка окислена, твердость поверхности HRC65, биение рулона ≤ 20 мю м, шероховатость поверхности Ra0,8, параллельность ≤ 0,1 мм; |

Редуктор |

100:1 с редуктором 750 Вт |

Структура скребка |

Двусторонний скребок с запятой, с гальваническим покрытием, наружный диаметр Φ 128 мм, |

Контроль угла поворота лезвия |

Ручка вращения |

Ролик для нанесения покрытия (стальной валик) |

Поверхность покрыта импортным твердым хромом диаметром 128 мм; |

Напряжение |

Полностью автоматическое ПИД-регулирование с обратной связью, постоянное натяжение, диапазон натяжения 0 ~ 50 Н, точность контроля натяжения ± 1н |

Бэкролл |

Диаметр 160 мм, импортный EPDM для поверхности хлеба, тонкая шлифовка поверхности валков |

Корыто смешивания |

Прямое движение бесштокового цилиндра, регулируемая скорость |

Перегородка |

Материал Сайган, запечатанный пенополистиролом, оснащенный специальной формой для ножей. |

Прерывистая регулировка высоты отвала |

Регулировка серводвигателя: установите прерывистый размер скребка и стального ролика на сенсорном экране с минимальным размером регулировки 0,1 мкм. |

Автономное положение головы |

Монтаж и эксплуатация перед сушкой |

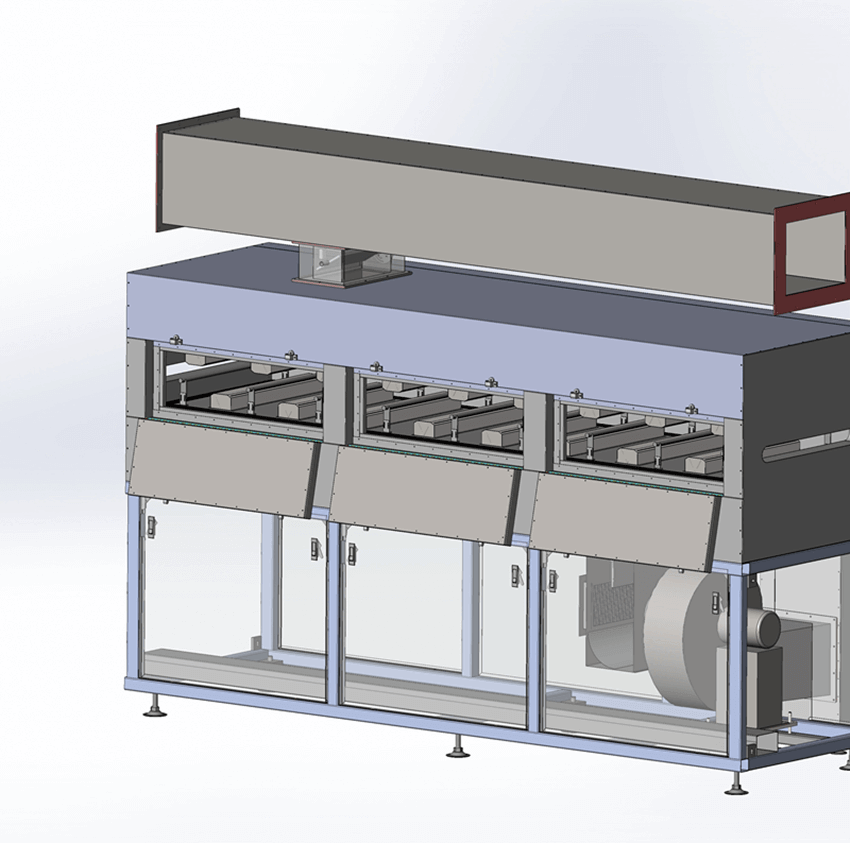

3. Механизм сушки (инфракрасный нагрев + электрический нагрев нагревательной трубки из нержавеющей стали)

В сушильной части вентилятор управляется преобразователем частоты для подачи воздуха в печь, который нагревается электронагревателем перед входом в печь. И оснащен функцией рециркуляции горячего воздуха, что эффективно снижает стоимость использования. Поскольку преобразователь частоты используется для управления двигателем подачи воздуха, регулировка объема воздуха удобна. Вентилятор изготовлен из нержавеющей стали и долговечен.

Структура печи |

Однослойный независимый нагрев, расположение вверх и вниз, первые две нагревательные печи используют независимый режим нагрева мешков вверх и вниз, вторые две нагревательные печи используют общий режим нагрева мешков. |

Первые 2 автономного отопления |

Вспомогательная инфракрасная нагревательная конструкция используется для предотвращения растрескивания в процессе нагрева и ускорения скорости сушки. |

Длина духовки |

12м (3м/секция, всего 4 секции) |

текстура материала |

Нержавеющая сталь, внутренний контейнер, национальный стандарт SUS304 (1,0 мм), внешний контейнер, национальный стандарт SUS201 (1,2 мм) |

Режим движения направляющего ролика печи |

Все направляющие ролики в основном приводятся в движение серводвигателем диаметром Φ 60 мм и поверхность покрыта твердым хромом; первый и второй направляющие ролики имеют распределение по восходящей дуге, третий и четвертый направляющие ролики имеют распределение по нисходящей дуге с общим перепадом 200 мм. |

Контроль температуры |

Он разделен на нормальный контроль рабочей температуры и контроль защиты от перегрева. При превышении температуры подается звуковой и визуальный сигнал, а основное питание нагревателя отключается; каждая секция полностью контролируется независимо |

Режим нагрева |

Инфракрасное отопление + нагревательная труба из нержавеющей стали, электрическое отопление, структура циркуляции горячего воздуха |

Тепловая мощность односекционной печи |

Передние 2 секции 22кВт * 3м, задние 2 секции 18кВт * 3м |

Температура в духовке |

Дизайн Макс.150 ℃ , разница температур в односекционной печи ≤ 5 ℃ |

Температура поверхности коробки во время работы |

≤ 45 ℃ |

Метод выдувания |

Верхний и нижний поток воздуха, верхний и нижний объемы воздуха соответственно контролируются клапаном, который можно точно отрегулировать; верхняя и нижняя воздушные камеры делят нагревательный элемент |

Регулировка объема отработанного воздуха каждой секции |

Через механический клапан, независимое управление, тонкая настройка |

Структура сопла |

Направление обдува составляет 30 градусов к горизонтали, а канавка воздушного сопла прорезана специальной формой. |

Управление вентилятором |

Контактор переменного тока |

Управление отоплением |

Твердотельное реле |

Материал вентилятора |

Национальный стандарт SUS304 из нержавеющей стали |

Производительность каждой секции (3 м) |

4500 м3/ч, давление: 550 Па при номинальной скорости |

Объем выхлопа (всего два) |

10000м3/ч, давление: 600Па при номинальной скорости |

Система восстановления растворителя |

Нет, только установка интерфейса |

Сигнализатор концентрации растворителя NMP |

Нет (эта функция должна быть указана отдельно) |

Контроль давления в воздушной камере |

Нет (эта функция должна быть указана отдельно) |

Объем отработанного воздуха |

100-350 м3/мин |

English▼

English▼

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com